En avgörande komponent för att säkerställa maximal kraftproduktion från en vindturbin, är girringen, (yaw ring på engelska) även kallad "girkrans", är besvärliga att byta ut.

Ersättningskostnaderna för girringar är så höga att trasiga eller slitna tänder kan lämna operatörer av äldre vindkraftverk med lite annat val än att skrota dem.

Denna nya innovation för reparation av girringar på plats förväntas ge ett stort bidrag när det gäller att förlänga vindkraftverkets livslängd.

Patenterat system

Utvecklat av den danska bearbetningsexperten CNC Onsite, innebär det patenterade systemet att girringar inte behöver bytas ut, vilket eliminerar den dyra, tidskrävande och potentiellt skadliga demonteringen av rotorn och gondolen.

-Detta inspirerade oss att utveckla en reparationsmetod som ett alternativ, förklarar Søren Kellenberger, försäljningschef, CNC Onsite.

-Vi kan nu erbjuda en reparationstjänst för både onshore och offshore till en bråkdel av kostnaden för att byta ut hela girringen, och det gör det lönsamt att hålla perfekta vindkraftverk i drift längre, tillade han.

Patenterat portabelt precisionsverktyg

• Patenterat system gör reparation av girringar ekonomiskt genomförbara

• Danska företaget CNC Onsites metod kan förlänga vindkraftverkens livslängd

• Reparation kontra utbyte leder till en betydande CO2-minskning

• Nytt verktyg är portabelt, kompakt och separerbart och möjliggör reparationer på höga höjder

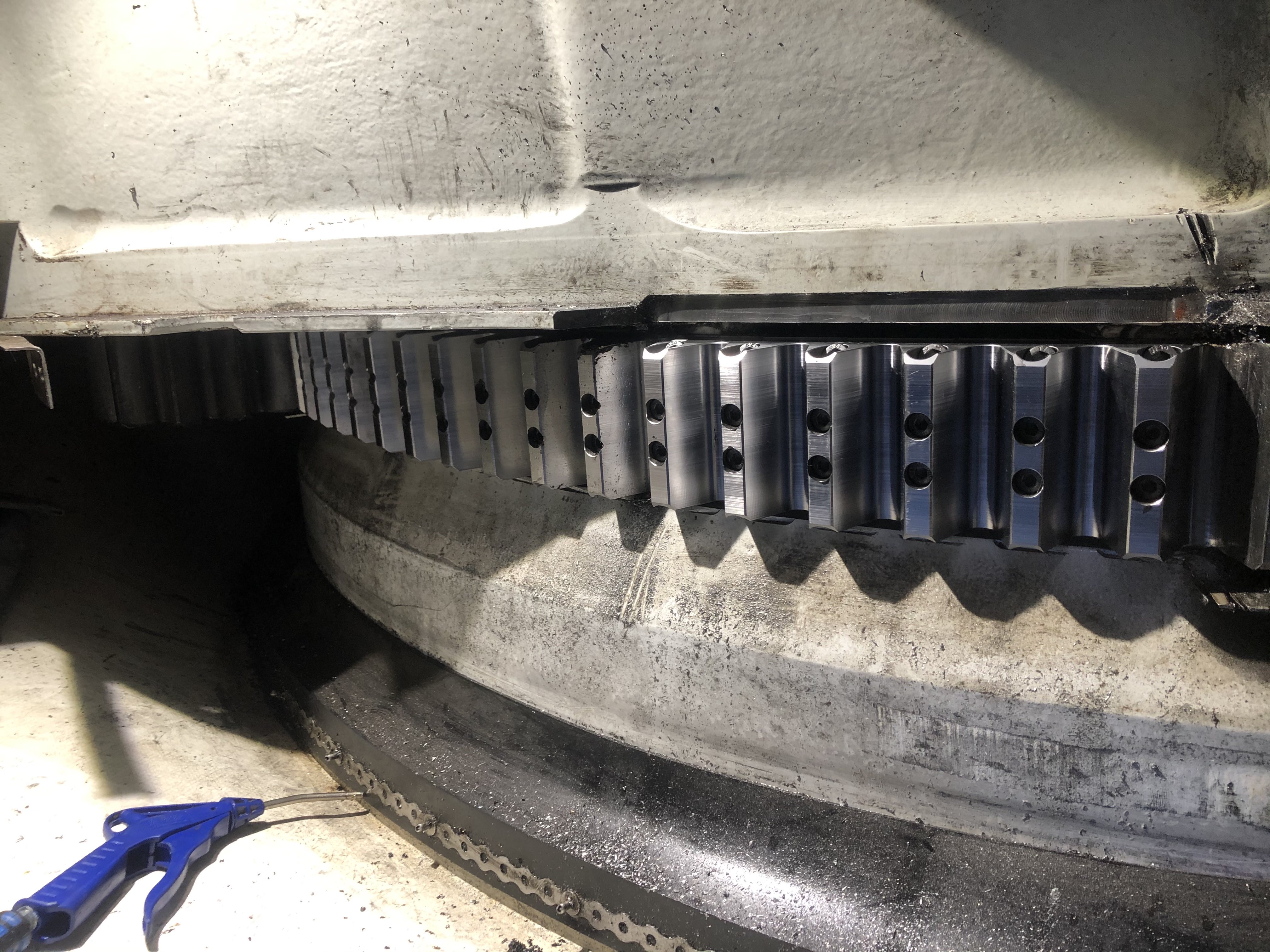

CNC-metoden på plats använder ett portabelt precisionsverktyg för att reparera eventuella trasiga eller slitna girringständer. Patentet för systemet täcker en fräsprocess genom vilken de skadade tänderna skärs ut och en bädd skapas för den nya delen, såväl som dess speciella insättningsmetod.

-Processen vi tillämpar när vi skapar nya girringständer för vindturbiner liknar i princip en ny tandkrona som först kopieras exakt och sedan monteras av en tandläkare med hjälp av precisionsverktyg," sa Kellenberger.

-Syftet är detsamma, och det bör pågå under lång tid."

Verktyget har utformats för att bryta ner i komponenter med låg vikt som gör att de kan transporteras i tornhissen till arbetsområdet. Efter återmontering i gondolen kan det kompakta verktyget manövreras i det trånga arbetsutrymmet runt girringen.

Inte väderberoende

Reparationerna utförs inne i vindkraftstornet så att de kan genomföras oavsett väderförhållanden.

-Så länge det är säkert att resa till och komma åt vindkraftverket kan vi utföra reparationerna. Så det är mycket färre dagar då vi inte kan jobba. Detta är också bra för både arbetsscheman och kostnadsberäkningar” förklarar Kellenberger.

Problemets omfång

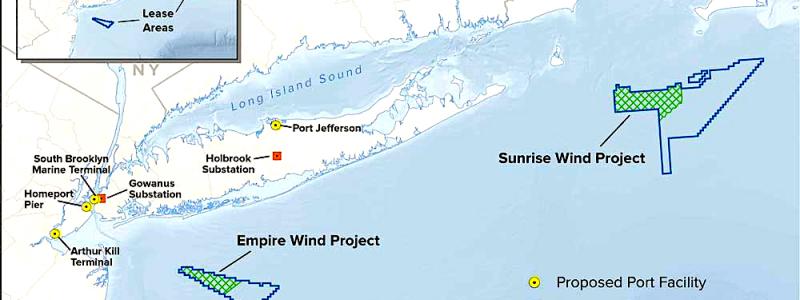

Monterad på toppen av vindturbintornet, är den tandade girringen en växel som kopplar in motorer monterade på gondolen med syfte att rikta in rotorbladen allt efter vindens riktning.

CNC Onsite uppskattar att turbiner på cirka 5 till 10 procent av vindkraftsparkerna kommer att få skador på sina girringständer under sin livslängd. Typiska orsaker är oförutsägbara vindhändelser eller ojämna belastningar som uppstår över tid.

Att byta ut girringen kräver att hela gondolen lossas med hjälp av en kran och specialistarbete – en process som är dyr för landbaserade turbiner och kanske oekonomisk för offshore. Under ett vindkraftverks livslängd kan underhåll representera upp till en fjärdedel av alla kostnader, och beslut som att välja en kostnadseffektiv girringreparation kontra utbyte kommer att bli en viktig trend.

CO2-besparingar

Systemet som utvecklats av CNC Onsite kan vanligtvis utföra girringreparationer inom några dagar. Detta minskar inte bara stilleståndstiden utan resulterar också i betydande CO2-besparingar.

-Vi eliminerar behovet av att tillverka en ny girring och framför allt den enorma logistiska ansträngning som krävs för att transportera en girring till platsen, sätta ut kranar, vilket är särskilt knepigt inom offshore, och sedan ersätta det, säger Kellenberger.

-En sådan verksamhet kräver ett betydande antal människor och mycket utrustning med alla tillhörande CO2-utsläpp. Med vår reparationsmetod är detta inte längre nödvändigt, tillade han.

-Det faktum att när man tar ner gondolen finns det en potentiell risk för skador på den och särskilt på bladen, vilket är en annan faktor som inte kan ignoreras, sammanfattar Kellenberger.

Reparationstjänsten för girringar som erbjuds av CNC Onsite har redan använts på en rad turbiner i vindkraftsparker, både offshore och onshore, sedan den kom in på marknaden 2019 efter många månaders uthållighetstester, som bevisat att de utbytta tänderna är robusta över tiden.